Verzinnter Kupferstreifenist ein Metallmaterial mit einer Zinnschicht auf der Oberfläche des Kupferstreifens. Der Herstellungsprozess von verzinntem Kupferstreifen gliedert sich in drei Schritte: Vorbehandlung, Verzinnen und Nachbehandlung.

Nach den verschiedenen Verzinnungsverfahren kann es in Galvanisieren und Feuerverzinnung unterteilt werden. Es gibt Unterschiede zwischen galvanisiertem verzinntem Kupferband und Feuerverzinnungverzinnter Kupferstreifenin vielerlei Hinsicht.

I. Verfahrensgrundsatz

1) Galvanische Verzinnung: Es nutzt das Prinzip der Elektrolyse, um dieKupferstreifenals Kathode und Zinn als Anode. In der zinnionenhaltigen Galvanisierlösung werden die Zinnionen reduziert und durch Einwirkung von Gleichstrom auf der Oberfläche des Kupferbandes zu einer verzinnten Schicht abgeschieden.

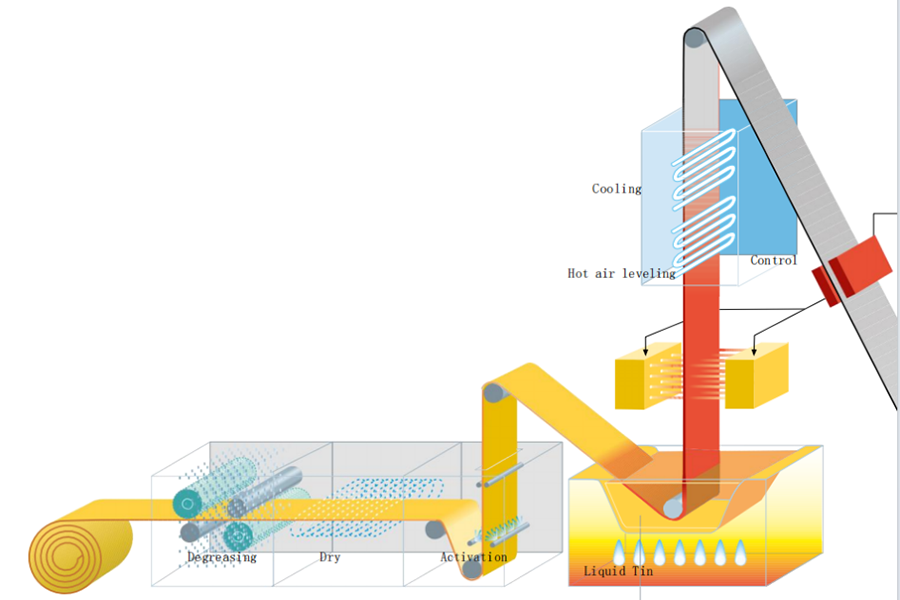

2) Feuerverzinnung: Es handelt sich um das Eintauchen derKupferstreifenin geschmolzener Zinnflüssigkeit. Unter bestimmten Temperatur- und Zeitbedingungen reagiert die Zinnflüssigkeit physikalisch und chemisch mit der Oberfläche des Kupferstreifens und bildet eine Zinnschicht auf der Oberfläche des Kupferstreifens.

II. Beschichtungseigenschaften:

1) Gleichmäßigkeit der Beschichtung

A) Galvanische Verzinnung: Die Beschichtung ist gleichmäßig und kann eine gleichmäßige und feine Verzinnungsschicht auf der Oberfläche bilden.Kupferstreifen. Insbesondere bei Kupferbändern mit komplexen Formen und unebenen Oberflächen kann es auch gut abdecken, was für Anwendungsszenarien mit hohen Anforderungen an die Gleichmäßigkeit der Beschichtung geeignet ist.

B) Feuerverzinnung: Die Gleichmäßigkeit der Beschichtung ist relativ schlecht, und an den Ecken und Kanten derKupferstreifenIn manchen Fällen sind die Auswirkungen jedoch gering, da die Anforderungen an die Gleichmäßigkeit der Beschichtung nicht besonders streng sind.

2) Schichtdicke:

A) Galvanisches Verzinnungsverfahren: Die Beschichtungsdicke ist relativ dünn, im Allgemeinen zwischen einigen Mikrometern und einigen zehn Mikrometern, und kann je nach Bedarf präzise gesteuert werden.

B) Feuerverzinnung: Die Beschichtungsdicke ist in der Regel dicker, im Allgemeinen zwischen zehn Mikrometern und Hunderten von Mikrometern, was eine bessere Korrosionsbeständigkeit und Verschleißfestigkeit fürKupferstreifen, aber es ist möglicherweise für einige Anwendungen mit strengen Dickenbeschränkungen nicht geeignet.

Produktionseffizienz

1) Galvanische Verzinnung: Der Produktionsprozess ist relativ komplex und erfordert mehrere Schritte wie Vorbehandlung, Galvanisierung und Nachbehandlung. Die Produktionsgeschwindigkeit ist relativ niedrig und eignet sich nicht für die großtechnische und hocheffiziente Produktion. Für bestimmte Kleinserien und kundenspezifische Produktionsanforderungen ist die galvanische Verzinnung jedoch gut anpassbar.

2) Feuerverzinnung: Der Herstellungsprozess ist relativ einfach. Der Verzinnungsprozess kann durch Eintauchen derKupferstreifenin der Zinnflüssigkeit. Die Produktionsgeschwindigkeit ist hoch und kann den Anforderungen einer Großproduktion gerecht werden.

IV. Klebkraft:

1) Galvanische Verzinnung: Die Bindungsstärke zwischen der Beschichtung und derKupferstreifenDas Substrat ist stark. Dies liegt daran, dass die Zinnionen während des Galvanisierungsprozesses unter der Einwirkung des elektrischen Felds chemische Bindungen mit den Atomen auf der Oberfläche des Kupferstreifens bilden, wodurch die Beschichtung nur schwer abfällt5.

2) Feuerverzinnung: Die Bindungsstärke ist ebenfalls gut, aber in einigen Fällen aufgrund der komplexen Reaktion zwischen der Zinnflüssigkeit und der Oberfläche desKupferstreifenWährend des Feuerverzinnungsprozesses können winzige Poren oder Defekte auftreten, die die Haftfestigkeit beeinträchtigen. Nach entsprechender Nachbehandlung kann die Haftfestigkeit der Feuerverzinnung jedoch auch den Anforderungen der meisten Anwendungen gerecht werden.

V. Korrosionsbeständigkeit:

1) Galvanische Verzinnung: Aufgrund der dünnen Beschichtung ist die Korrosionsbeständigkeit relativ gering. Bei richtiger Steuerung des Galvanisierungsprozesses und entsprechender Nachbehandlung, wie z. B. Passivierung, kann die Korrosionsbeständigkeit desverzinnter Kupferstreifenkann auch verbessert werden

2) Feuerverzinnung: Die Beschichtung ist dicker, was einen besseren Korrosionsschutz für dieKupferstreifen. Unter rauen Umgebungsbedingungen, wie beispielsweise in feuchten und korrosiven Gasumgebungen, ist der Korrosionsbeständigkeitsvorteil von Feuerverzinkungverzinnter Kupferstreifenist offensichtlicher5.

VI. Kosten

1) Galvanisches Verzinnen: Die Ausrüstungsinvestition ist relativ gering, aber aufgrund des komplexen Produktionsprozesses verbraucht es mehr Strom und chemische Reagenzien und stellt hohe Anforderungen an die Produktionsumgebung und die Bediener, sodass die Produktionskosten relativ hoch sind.

2) Feuerverzinnung: Die Ausrüstungsinvestition ist groß und es müssen Hochtemperaturöfen und andere Geräte gebaut werden, aber der Produktionsprozess ist einfach und der Rohstoffverbrauch ist relativ gering, sodass die Stückkosten bei der Produktion im großen Maßstab relativ niedrig sein können.

Die Wahl einesverzinnter KupferstreifenDie Eignung für Ihr Anwendungsszenario erfordert eine umfassende Berücksichtigung mehrerer Faktoren wie elektrische Eigenschaften, mechanische Eigenschaften, Korrosionsbeständigkeit, Produktionsprozess, Kosten und Umweltschutz. Wägen Sie je nach Bedarf die Vor- und Nachteile aller Aspekte ab und wählen Sie die am besten geeigneteverzinnter Kupferstreifenum die Leistung und Qualität des Produkts sicherzustellen.

Veröffentlichungszeit: 18. September 2024